一種新型密閉窯爐尾氣余熱發(fā)電技術(shù)

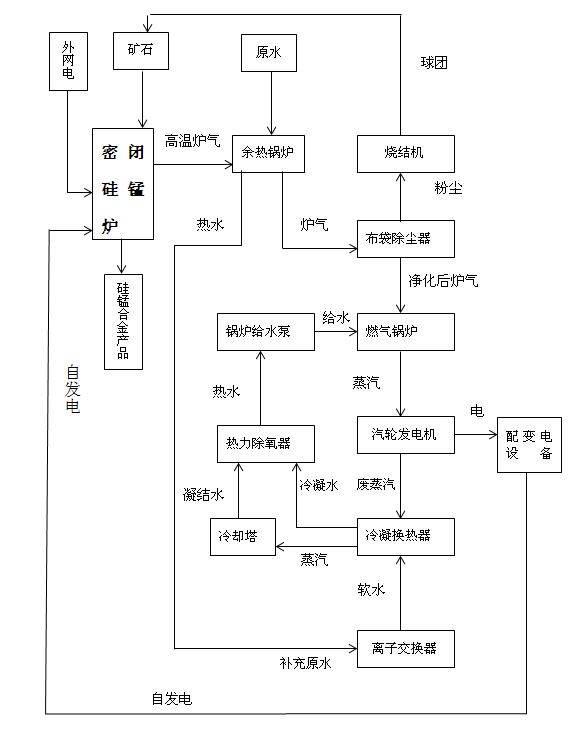

硅錳合金生產(chǎn)過程中硅錳合金礦熱爐采取密閉措施后,爐膛溫度由700-900℃降低到500-600℃,仍有熱量可以利用,也獲取了含高濃度一氧化碳(CO濃度為65-80%)的爐氣,將耐熱材料制作煙道改為余熱鍋爐煙道,并增加尾氣回收裝置,可以回收尾氣,利用硅錳爐生產(chǎn)過程爐氣中可燃?xì)怏w的熱能,作為燃?xì)忮仩t的原料產(chǎn)生過熱蒸汽,達(dá)到余熱發(fā)電的效果。

爐氣經(jīng)余熱鍋爐冷卻后,進(jìn)入爐氣凈化系統(tǒng),排出的尾氣采用爐氣—爐罩—管道—降塵室—旋風(fēng)分離器—擴(kuò)散式旋風(fēng)分離器—擴(kuò)散式旋風(fēng)分離器—布袋除塵器—引風(fēng)機(jī)—水封—計(jì)量—用戶(先出去爐氣中的懸浮顆粒和火星,在進(jìn)入布袋除塵器,進(jìn)行過濾凈化,從而延長布袋壽命)。布袋除塵器排出的粉塵作為硅錳生產(chǎn)裝置燒結(jié)工序原料。除塵器清灰采用氮?dú)饷}沖灰,為了系統(tǒng)的安全,在凈氣風(fēng)機(jī)后設(shè)置安全放空系統(tǒng)、冷卻器、除塵器收集的粉塵通過星型卸灰閥、埋刮板輸送機(jī)送到爐塵倉暫時儲存,然后外運(yùn)。年生產(chǎn)10萬噸硅錳合金,除塵灰量為0.065t。

余熱發(fā)電流程圖

余熱發(fā)電后續(xù)流程:凈化后的爐氣有引風(fēng)機(jī)送入燃?xì)忮仩t,通過燃?xì)忮仩t進(jìn)行燃燒產(chǎn)生3.82MPa、450℃的過熱蒸汽,通過主蒸汽管道進(jìn)入汽輪機(jī),推動汽輪機(jī)旋轉(zhuǎn)并使發(fā)電機(jī)組進(jìn)行發(fā)電。

如果您對窯爐煙氣余熱回收利用感興趣,請致電400-100-9636,我們將竭誠為您服務(wù)!

![]()

![]()

專注節(jié)能環(huán)保20年,轉(zhuǎn)載請注明出處。

產(chǎn)品推薦

同類文章排行

- 工業(yè)窯爐煙氣余熱回收,挖掘隱藏的“能源金礦”

- 干熄焦余熱鍋爐:賦能綠色焦化,鑄就多維價值典范

- 內(nèi)燃機(jī)煙氣余熱發(fā)電:化工業(yè)廢氣為綠色電能

- 余熱鍋爐在發(fā)電機(jī)組中的關(guān)鍵角色與多元用途

- 變廢為寶:焦化爐煙氣余熱回收技術(shù)解析

- 玻璃窯爐煙氣余熱利用:亟待挖掘的能源富礦

- 工業(yè)硅礦熱爐余熱鍋爐的應(yīng)用與價值

- 凱能科技余熱鍋爐:多行業(yè)節(jié)能升級的核心動力

- 鐵合金煙氣余熱回收利用:綠色轉(zhuǎn)型新引擎

- 工業(yè)硅礦熱爐余熱鍋爐:賦能工業(yè)硅生產(chǎn)的 “節(jié)能利器”

魯公網(wǎng)安備 37028102000404號

魯公網(wǎng)安備 37028102000404號